3D-Druck revolutioniert Bauteilgreifer: Leicht, flexibel und mit integrierter Pneumatik

Wer in der Automatisierungstechnik arbeitet, kennt das Problem: Herkömmliche Bauteilgreifer sind oft schwer, unflexibel und komplex in der Herstellung. Doch mit dem 3D-Druck ändert sich das gerade grundlegend! 🚀 Die Möglichkeit, leichte und hochfunktionale Greifer zu drucken, bringt enorme Vorteile für Produktionslinien und Robotikanwendungen mit sich.

Warum 3D-gedruckte Greifer die Industrie verändern

Traditionelle Greifer bestehen meist aus Metall und bringen daher ordentlich Gewicht auf die Waage. Das begrenzt nicht nur die Tragfähigkeit von Robotern, sondern erhöht auch den Energieverbrauch deutlich. Mit 3D-gedruckten Alternativen aus Kunststoff kannst du das Gewicht drastisch reduzieren – oft um bis zu 80%! 😮 Das bedeutet schnellere Bewegungen, präzisere Positionierung und weniger Verschleiß der Roboterarme.

Die Gewichtseinsparung wirkt sich direkt auf die Dynamik der Robotersysteme aus. Leichtere Greifer ermöglichen höhere Beschleunigungen und kürzere Zykluszeiten. Wenn du täglich tausende Teile bewegst, summieren sich diese Zeitgewinne enorm und steigern die Produktivität deiner Anlage spürbar.

Komplexe Strukturen einfach umsetzen

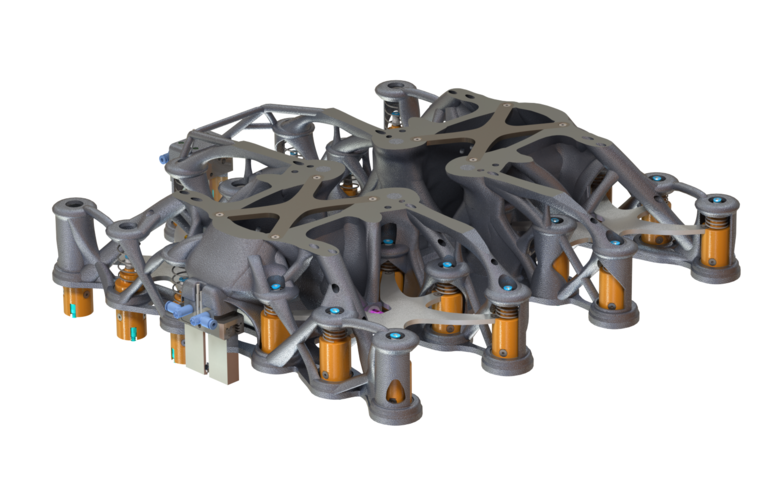

Ein echter Gamechanger beim 3D-Druck von Bauteilgreifern sind die konstruktiven Freiheiten. Du kannst Formen erstellen, die mit konventionellen Methoden kaum herzustellen wären. ✨ Interne Kanäle für die Pneumatik lassen sich direkt in das Design integrieren, statt sie nachträglich bohren oder fräsen zu müssen.

Diese Integration reduziert nicht nur die Montagezeiten, sondern verhindert auch potenzielle Leckagen an Verbindungsstellen. Die pneumatischen Leitungen werden Teil der Grundstruktur, was die Funktionalität und Zuverlässigkeit erhöht.

Materialvielfalt für maßgeschneiderte Eigenschaften

Je nach Anwendung kannst du aus einer breiten Palette von Filamenten wählen:

Für robuste Industrieanwendungen eignen sich besonders PA-CF (Polyamid mit Carbonfasern) oder andere faserverstärkte Materialien. Sie bieten eine hervorragende Steifigkeit bei geringem Gewicht.

Wenn es um flexible Elemente geht, kommen TPU oder andere Elastomere zum Einsatz. Diese ermöglichen es, nachgiebige Greifflächen zu schaffen, die sich an unterschiedliche Bauteilformen anpassen können.

Bei Anwendungen mit Lebensmittelkontakt stehen lebensmittelechte Filamente zur Verfügung, die den entsprechenden Regularien entsprechen.

Der Designprozess: Von der Idee zum funktionalen Greifer

Der Weg zum optimalen 3D-gedruckten Greifer beginnt mit einer gründlichen Analyse deiner Anforderungen. 🔍 Welche Teile sollen gegriffen werden? Welche Kräfte treten auf? Welche Bewegungen muss der Greifer ausführen?

Mit modernen CAD-Programmen kannst du das Design iterativ optimieren. Durch Topologieoptimierung wird Material nur dort eingesetzt, wo es strukturell notwendig ist – das spart weiteres Gewicht. Die Software berechnet basierend auf den erwarteten Belastungen die optimale Materialverteilung.

Ein großer Vorteil: Du kannst verschiedene Varianten deines Greifers schnell prototypen und testen. Funktioniert etwas nicht wie erwartet, passt du das Design an und druckst eine neue Version. Dieser iterative Prozess wäre mit konventionellen Fertigungsverfahren zeitlich und finanziell kaum umsetzbar.

Integration von Sensoren und Aktoren

Moderne Greifer benötigen Feedback über ihre Umgebung und die gegriffenen Teile. Der 3D-Druck ermöglicht es, Aussparungen und Befestigungspunkte für Sensoren direkt in die Struktur zu integrieren. 💡 So kannst du Kraft-, Positions- oder sogar optische Sensoren nahtlos einbinden.

Besonders spannend wird es, wenn du leitfähige Filamente verwendest. Damit lassen sich elektrische Leiterbahnen direkt in den Greifer drucken – das erspart aufwendige Verkabelung und reduziert potenzielle Fehlerquellen.

Wirtschaftliche Aspekte

Die Kostenersparnis durch 3D-gedruckte Greifer kommt nicht nur von den reduzierten Materialkosten. Auch die Fertigungszeit verkürzt sich erheblich, da komplexe Baugruppen in einem Stück gedruckt werden können, statt sie aus vielen Einzelteilen zusammenzusetzen.

Bei Kleinserien oder Spezialanwendungen ist der 3D-Druck besonders wirtschaftlich. Du brauchst keine teuren Werkzeuge oder Formen, und Designänderungen lassen sich ohne zusätzliche Kosten umsetzen. 💰 Das macht die Technologie besonders für mittelständische Unternehmen und Spezialanwendungen attraktiv.

Herausforderungen beim 3D-Druck von Bauteilgreifern

Natürlich gibt es auch Herausforderungen. Die mechanischen Eigenschaften von 3D-gedruckten Teilen unterscheiden sich von konventionell gefertigten. Die Schichtstruktur kann zu Anisotropie führen – das bedeutet, dass die Festigkeit in verschiedenen Richtungen unterschiedlich ist.

Diese Eigenheit musst du bereits beim Design berücksichtigen. Durch geschickte Ausrichtung des Modells beim Druck und die richtige Wahl der Druckparameter kannst du jedoch zuverlässige Ergebnisse erzielen.

Auch die Nachbearbeitung sollte nicht unterschätzt werden. Je nach Anwendung müssen die Oberflächen geglättet, Stützstrukturen entfernt oder die Teile nachbehandelt werden.

Fazit und Tipps

3D-gedruckte Bauteilgreifer bieten enorme Vorteile hinsichtlich Gewicht, Flexibilität und Funktionsintegration. 🌟 Sie ermöglichen eine schnellere Produktentwicklung und helfen, Produktionsprozesse zu optimieren.

Tipps für deinen Einstieg:

- Starte mit einem einfachen Design und kompliziere es schrittweise

- Berücksichtige die Druckrichtung bereits in der Konstruktionsphase

- Teste verschiedene Infill-Muster für die optimale Balance zwischen Gewicht und Stabilität

- Experimentiere mit verschiedenen Materialien – oft bietet ein Materialmix die besten Eigenschaften

- Vergiss nicht, Wartungs- und Austauschbarkeit im Design zu berücksichtigen

- Dokumentiere deine Erfahrungen und Optimierungen für zukünftige Projekte

Der 3D-Druck von Bauteilgreifern ist kein vorübergehender Trend, sondern eine Technologie, die die Automatisierungstechnik nachhaltig verändern wird. Mit jedem neuen Material und jeder verbesserten Drucktechnologie erweitern sich die Möglichkeiten. Wage den Schritt in diese innovative Fertigungsmethode und erschließe dir neue Potenziale für deine Anwendungen! 🚀

Testantwort

Report comment